Вверх

30 Сентября 2016

Заметка 7. Методика настройки ультразвукового дефектоскопа при отсутствии настроечного образца.

Не так давно, на эл. почту нашей компании пришел запрос от компании, назовем условно «Н», о возможности проведения контроля прутков длиной около 2 метров, диаметром 65 мм, сталь низколегированная. Требовалось провести неразрушающий контроль на наличие/отсутствие внутренних дефектов. Для этой цели подходят методы ультразвуковой и рентгенографический. Лабораторией ИКЦ «Арина» было принято решение проводить ультразвуковой контроль, т.к провести рентгеновский контроль прутка такого диаметра проблематично имеющимся оборудованием, плюс разнотолщинность прутка круглого сечения, только добавляет сложности.

Для проведения ультразвукового контроля требуются настроечные образцы с изготовленными в них искусственными дефектами, при этом настроечные образцы должны повторять геометрию объекта контроля (толщину) и искусственные дефекты в них должны быть определенного размера (в соответствии с требованиями НТД). В связи с тем, что ультразвуковой контроль прутков в лаборатории ИКЦ «Арина» ранее не проводился, в наличии не было и настроечных образцов.

Следовательно, для проведения контроля по заявке нужно было либо оперативно изготовить образцы для настройки, либо опробовать экспериментально методику пересчета эквивалентной площади и методику расчета поправки усиления при настройке от отражателя с известной эквивалентной площадью.

В качестве основы для расчетов использовалась методика: «Методические указания. Расчет эквивалентной площади и эквивалентных размеров отражателей в ультразвуковом контроле изделий», разработанная специалистом 3 уровня по акустическим методам НК – Бархатовым В.А., с сайта fpribor.ru.

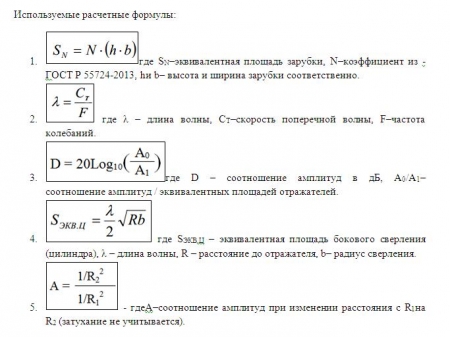

Используя вышеуказанную методику были получены расчетные данные, необходимые для настройки прибора:

- Скорость поперечных волн в стали = 3260 м/с;

- Частота ультразвуковых колебаний = 5 МГц;

- Длина поперечной волны в стали (сталь низколегированная) = 0,652 мм(расчетная);

- Глубина залегания опорного отражателя - бокового сверления Ø6 мм в образце СО-2 = 14 мм;

- Эквивалентная площадь опорного отражателя - бокового сверления Ø6 мм в образце СО-2 = 3,613 мм2(расчетная);

- Глубина залегания требуемого отражателя = 12 мм;

- Эквивалентная площадь требуемого отражателя = 3,75 мм2(расчетная, рассчитана для настроечного образца с зарубкой 2,5х2,0 мм);

- Расстояние до опорного отражателя (R) = 40,93 мм (расчетная);

- Расстояние до требуемого отражателя (R) = 35,09 мм (расчетная);

- Соотношение амплитуд сигналов от отражателей опорного и требуемого без учета глубины = 0,3 дБ (расчетная);

- Расчет во сколько раз изменится амплитуда при изменении расстояния = 2,7 дБ (расчетная);

- Итоговая поправка в децибелах при настройке от опорного отражателя без учета затухания = -3 дБ(расчетная).

Такой же расчет был произведен для требуемого отражателя площадью 3,75 мм2, залегающего на глубине 24 мм. Итоговая расчетная поправка составила +9 дБ.

Для экспериментальной проверки полученных расчетных данных использовалось следующее оборудование: дефектоскоп Пеленг УД3-307ВД, образецы-меры СО-2, СО-3, преобразователь П121-5-70, образец-настроечный ОК 12 мм №1860-12 с зарубкой 2,5х2,0 мм (эквивалентная площадь 3,75мм2).

Проведение эксперимента:

- В дефектоскопе были установлены основные параметры контроля: скорость ультразвуковых колебаний, схема включения, частота и угол ввода преобразователя.

- Произведена проверка прибора и параметров преобразователя: настройка глубиномера по образцу СО-3, определена точка выхода ультразвукового пучка на преобразователе; измерен угол ввода и оценена мертвая зона на образце СО-2.

- Установлены параметры строба: начало = 8 мм, конец = 26 мм, порог = 50%;

- От бокового сверления Ø6 мм в образце СО-2 получен сигнал, с помощью усиления дефектоскопа высота сигнала выравнена до строба.

- Введена поправка к усилению дефектоскопа на +9 дБ.

- Включена система ВРЧ, установлены параметры ВРЧ: начало = 12, конец = 24. Амплитуда ВРЧ установлена = -12 дБ (-3 дБ поправка расчетнаяи-9 дБ компенсация поправки в п.5).

- При проверке полученной настройки, сигналы от реальной зарубки на глубинах 12 и 24 мм на образце №1860-12 имели амплитуду, соответствующую расчетной с достаточно низкой погрешностью (+/- 1дБ).

В результате эксперимента был сделан вывод о возможности использовать вышеприведенный способ для настройки дефектоскопа на требуемую чувствительность, опираясь на отражатель с известной эквивалентной площадью.

Таким образом была разработана настройка для контроля прутков для организации «Н», проведен контроль по ГОСТ 21120-75 и выданы заключения по результатам контроля качества.

Следует помнить, что в данном способе не было учтено затухание в материале объекта контроля и, для учета затухания (и определения возможности такого учета), необходимо дополнительное изучение методических материалов и дополнительные экспериментальные опыты для подтверждения достоверности результатов.

Руф Д.А. инженер-дефектоскопист ООО «ИКЦ «Арина»

Арина

Арина Оценка соответствия требованиям промышленной безопасности персонала, лабораторий и технических устройств

Оценка соответствия требованиям промышленной безопасности персонала, лабораторий и технических устройств